无菌冷灌装技术以其营养物质损失少、运行成本低、能耗少等优势渐渐取代了传统的热灌装技术。冷灌装工艺具有很强的科学性,对环境、设备要求严格。正确实现果汁、灌装设备、灌装材料的无菌处理以及灌装环境的空气净化是无菌冷灌装技术的关键。

1、无菌冷灌装的工艺要点

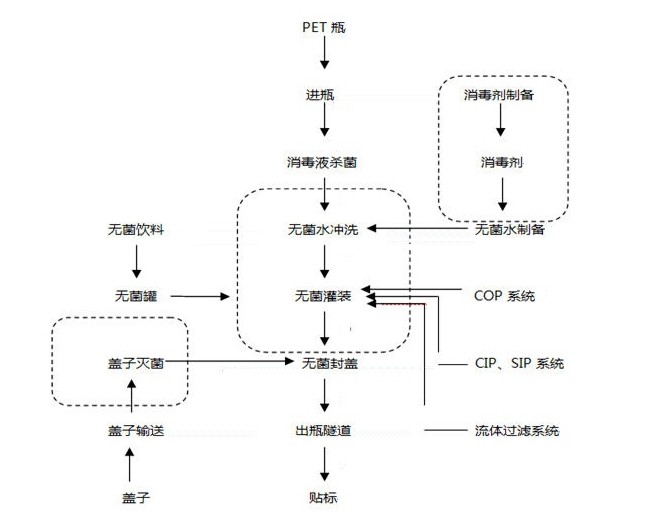

无菌冷灌装的主要工艺流程如下:

根据生产工艺和洁净等级将果汁车间分区布置。瓶盖消毒、冲瓶、灌装和封盖过程在无菌灌装间内完成,其空气净化级别为5级(原标准为100级)。所有接触果汁饮料的设备、物品甚至空间都必须经过严格的灭菌。

1.1、瓶子无菌:由于PET材料不耐热,一般采用化学试剂进行灭菌,且不能让化学试剂影响到果汁。无菌灌装采取了以下措施:要求最初吹制的瓶子原始菌落数不超过5cuf/瓶;瓶子采用250ppm的二氧化氯消毒液浸泡30s;浸泡槽做局部5级净化;消毒剂有自动回收和浓度测定系统,保证消毒剂浓度稳定;瓶子消毒后输送至灌装间,用无菌水将瓶中残留的消毒剂冲洗干净,再用无菌空气吹干,保证残留消毒剂不会对物料产生影响。

1.2、盖子无菌:盖子杀菌可采用臭氧熏蒸法,在臭氧消毒柜中进行,臭氧浓度为1%左右,时间为25~30分钟。臭氧消毒柜放置在无菌间内,灭菌后的盖子直接上灌装机。

1.3、果汁无菌:与热灌装相比,无菌冷灌装对果汁杀菌是采用UHT超高温瞬时杀菌温度135~1500C、时间3~5秒。物料受热时间短,营养成分损失很少,品质和口感也没有明显变化。

1.4、灌装设备无菌:无菌冷灌装的主体设备要求符合卫生级设计,在管道和阀门技术、材料表面的刨光、重要区域的表面设计、选择抗腐蚀材料等几方面都有严格的要求。目前一般采用将消毒机、冲瓶机、灌装机和旋盖机组合成四合一机组,采用隔离罩将台面以上部分全密封,做局部5级空气净化,灌装间做8级空气净化;也可采用三合一机组在灌装间内且不加密封罩,在整个灌装无菌车间做5级空气净化。

冲瓶机一般采用插入式喷嘴,可进行多次无菌水冲洗、沥干,使得残留浓度小于0.1ppm。灌装阀采用非接触式流量计定量灌装,有效防止二次污染。带有完整的全自动清洗(CIP)系统、杀菌(SIP)

另外,无菌冷灌装设备还会添加一套氮气(或其他惰性气)置换系统,上盖前将灌装好的瓶子顶部空气吹走,保证果汁不被氧化。

1.5、操作人员净化:在整个环境体系中,操作人员是最大的污染源。空调系统在净化空气的同时,还很好地降低了人员带来的污染。操作人员在进入5级净化间时,要经过严格的消毒程序,使操作人员在不破坏其无菌环境的情况下进行操作。人员净化程序:换鞋→更外衣→淋浴→更洁净工作服→手消毒→风淋→进入洁净室。

2、工程实例:冷灌装的无菌灌装空间主要靠空调系统得以实现,冷灌装车间相对其它产品的生产车间而言,它的空调系统相对比较复杂,而且房间面积小,净化级别要求高,设计和施工难度较大。下面是一个6000b/h的PET果汁饮料灌装线,其灌装间长度为4.5m,宽3.9m,平面呈长方形,净化建筑面积17.55m2;理瓶间长4.5m,宽2.7m,其中浸泡槽做局部5级净化,面积0.96m2,其余做8级净化,建筑面积11.19m2;更衣室(包括走廊等)净化建筑面积共计23.76m2。车间墙体、门、顶均采用50mm厚的企口型聚苯乙烯泡沫(难燃型)夹心彩钢板,地面采用环氧树脂自流坪,灯具采用不锈钢净化日光灯,洁净区内地漏采用不锈钢洁净地漏,更衣室及缓冲间的门,传递窗均装电子连锁装置。

2.1、净化系统划分

根据无菌冷灌装的生产要求,该车间空气净化分两个级别,其划分按设计图;(1)灌装系统:包括灌装间和瓶子浸泡槽,净化级别5级,净化面积18.51m2。(2)辅助系统:包括理瓶间、换鞋、一次更衣、淋浴、换洁净工作服、手消毒、无菌通道,净化级别8级,净化建筑面积34.95m2。

2.2、室内温湿度

标准规定一般生产车间:冬季温度20~22℃,相对湿度30%~50%;夏季温度24~26℃,相对湿度50%~70%。人员净化及生活用室:冬季温度16~20℃,夏季温度26~30℃。温湿度的确定主要是根据生产产品的要求确定,果汁饮料对温湿度无特殊要求,所以根据以上规范以及车间系统控制程度,确定两个净化系统夏季室内设计参数为t=24±2℃,Φ=60±10%,冬季设计参数为t=18±2℃、Φ=40±10%。

2.3、室内正压

为防止外部空气污染净化区,整个净化系统需对外界保持一定正压。根据设计规范规定,不同等级的洁净室以及洁净区与非洁净区之间的压差,应不小于5Pa,洁净区与室外的压差,应不小于10Pa。对两个不同级别的净化系统设计了压力梯度,并在适当位置设置了微压差计,用于监测及控制房间的相对压差。

2.4、新风量

为维持正压必须补充一定的新风量。另一方面,由于净化区密封性好,工人在其中工作,必须补充新风以满足卫生需求。设计新风量的确定取下列二项中的大值:(1)补偿室内排风量和保持室内正压之所需新鲜空气量之和;(2)保证供给洁净室内每人每小时的新鲜空气量不小于40m3。

3、洁净空调系统的计算

3.1、净化空调风量

系统风量根据负荷计算风量和换气次数风量两者取大值。

系统换气次数按如下确定:

8级:换气次数n≥15次/小时。

5级:垂直层流,断面风速V≥0.25m/s

空调风量按如下公式计算:

Q=s×h×n m3/h = 1 \* GB2⑴

Q=s×V×3600 m3/h = 2 \* GB2⑵

式中:n-换气次数 次/h s-房间面积 m2

h-房间净高度 m V-层流控制速度 m/s

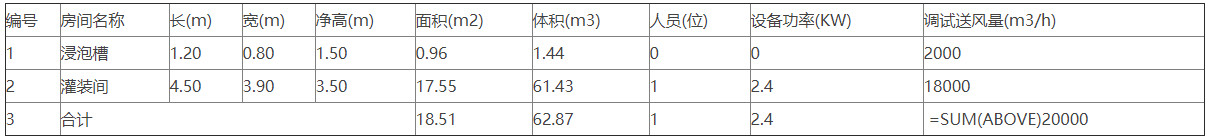

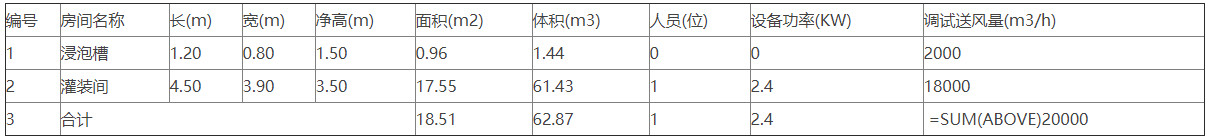

表1 灌装系统各功能间计算风量

表2 辅助系统各功能间计算风量

表2 辅助系统各功能间计算风量

3.2、冷热负荷

根据室内设计参数、新风比例、济南地区室外气象参数计算系统冷热负荷。夏季总冷负荷为25.5Kw,冬季总热负荷为8.5Kw。

根据负荷计算风量均小于根据换气次数计算的风量,故两个系统分别选用了20000m3/h、2000m3/h风量组合式空调机组各一台。

4、净化空气系统

4.1、净化空气的过滤

净化空气过滤方式采用初效、中效、高效三级过滤,其中初效、中效过滤器设于组合式空调机组箱体内,高效过滤器设于送风系统末端。8级室内洁净空气系统采用乱流型,气流组织为上送下侧回;5级房间采用垂直层流,顶棚满布百级高效过滤器。设计时曾考虑灌装间的灌装设备加密封罩做局部5级层流,后考虑到气流组织比较困难,而且灌装间面积也不是很大,根据生产工艺需要,决定采取全室性5级净化,层流面积达到18.51m2。为使该系统安装简单、控制方便、效果更佳,决定采用集中送风垂直层流方式。在层流房间顶棚内设送风管道,管道侧开口装5级高效过滤器,顶部采用微孔板并加阻尼层,使空气经高效过滤器后送入净化区。回风口设在侧墙下侧,通过回风夹墙与回风总管相连后通过回风总管回至空调机组。

4.2、净化空气的处理

空气处理是将室外引入的新鲜空气和回风经过一系列的制冷、加热、除湿或加湿处理,使之调整到能满足洁净室内生产工艺的要求。

4.3 系统消毒

根据工艺要求,洁净生产区必须定期消毒灭菌。故本设计采用了臭氧消毒。在每个组合式空调机箱内的中效出风段中都放置了一台臭氧发生器,通过整个空调送回风系统使臭氧充满整个净化空调系统,起到消毒、灭菌、除异味等功能。这不仅改变了洁净室常见的消毒设计模式即紫外灯和甲醛熏消的方法,而且还能对组合空调机内腔、风管的内壁、和初、中、高效过滤器等进行消毒,有效地遏止了其内部的微生物生长,提高了高效过滤器的过滤效率和使用寿命,减轻了初、中、高效过滤器的风阻,降低了洁净空调的能耗。

4.4 洁净区保障措施

为减少外界对洁净区内洁净度、湿度的影响,设计需采取以下措施:

(1)洁净区内的排风均设置止回阀,防止室外空气倒灌;

(2)人员进出的更衣系统,物料进出的传递窗等的门窗均安装电子连锁装置,避免净化区与外界直接联通;

(3)洁净空调系统的送、回风和排风系统的启闭连锁,防止室内产生负压;

(4)为保证洁净区内不同净化级别的房间以及洁净区对非净化区有一定的压差,在适当位置均安装0-60Pa指针圆盘式微压差计,能随时监测、调整、控制系统或房间的压差。

5 总结:

通过对多个果汁饮料冷灌装无尘车间设计、安装调试和生产经验的分析后得到以下几点体会:

(1)净化空调系统洁净级别的高低以及室内设计参数的确定将直接影响到工程冷热负荷的计算量和配套公用工程消耗量,进而对整个工程的造价和系统的运行费用产生巨大影响。因此,在符合国家规范和满足生产要求的情况下,选择合适的洁净级别和合理确定室内设计参数是工程前期工作的重要环节。

(2)净化空调系统应设置变频装置,以降低风机的运行费用,便于系统调节,降低能耗。

(3)与灌封间灌装设备局部层流罩5级净化相比,集中送风垂直层流使室内参数控制更严格,更易保证5级净化要求;对灌装设备采用局部层流罩将使室内噪音、温湿度很难控制,实践证明采取对整个灌装间作净化处理的方案是经济合理的。

深圳海诚装饰专业承接各大行业厂房装修,无尘车间装修!详情致电:187-2014-1214